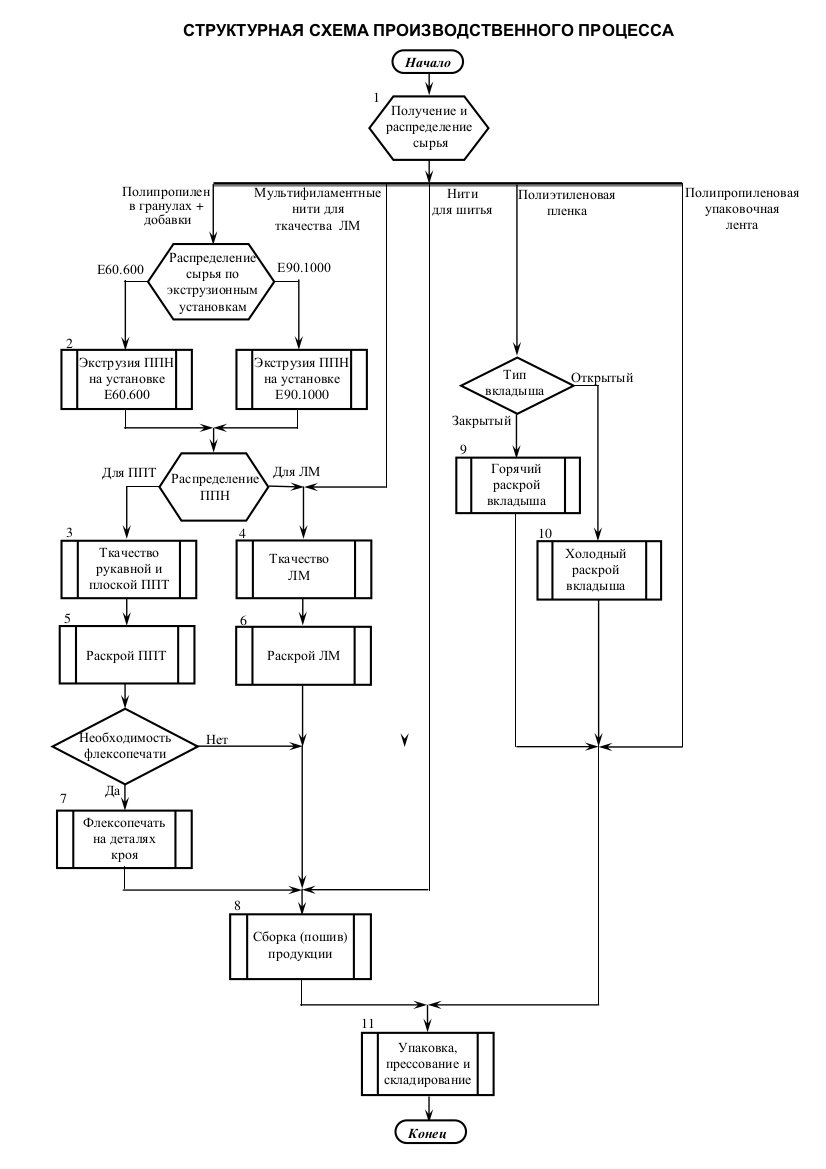

Пояснения к структурной схеме производственного процесса

К блоку «1. Получение и распределение сырья»

Разгрузка сырья на складе службы материально-технического обеспечения (СМТО) при поступлении от поставщика осуществляется после контроля соответствия установленным требованиям сопроводительных документов к партии сырья. На складе СМТО гранулированное сырье – полипропилен, концентраты красителей и стабилизаторов, – поступающее в мешках массой по 25 кг, складируется в штабелях и паллетах. Соответствующим образом складируются и вспомогательные материалы, поступающие в коробках или специальных упаковках – прошивочные нити, тесьма, шнур и пр. Паллеты с полиэтиленовой плёнкой (ПЭП) устанавливаются в два яруса с мягкими прокладками между ярусами с целью исключения перфорации ПЭП паллетами верхнего яруса.

После размещения партии сырья на складе по заявке начальника СМТО или кладовщика лабораторией испытаний и контроля (ЛИК) проводится входной контроль партии сырья в соответствии с действующей нормативно-технической документацией (ГОСТ, паспорта и сертификаты на сырьё и т.п.)

К блокам «2. Экструзия ППН на установке Е60.600», «Экструзия ППН на установке Е90.1000»

Полипропиленовые плёночные нити (ППН), из которых в дальнейшем ткут полипропиленовую ткань для изготовления продукции, производят на экструзионных установках Е60.600 и Е90.1000, размещённых на экструзионном участке.

Грануляты полипропилена, концентратов красителя и стабилизаторов (мастер-бэтчей) смешиваются и подсушиваются в обогреваемом смесителе и с помощью автоматизированного вакуум-загрузчика подаются в экструдер. В экструдере смесь гранулятов плавится, пластифицируется и гомогенизируется. Температура плавления полипропилена при нормальных условиях составляет порядка 170 0С, при экструдировании температуру полимера доводят до 250÷260 0С.

Расплав выдавливается через плоскощелевую экструзионную головку в ванну с водой, при этом образуется полипропиленовая плёнка определённой ширины и толщины. Плёнка охлаждается в ванне с водой с температурой в пределах 20÷30 0С, обсушивается при помощи отжима влаги с поверхности плёнки и разрезается на ленточки заданной ширины лезвиями, установленными в ножевом блоке экструзионной линии. Расстояние между лезвиями задаётся специальными прокладками, ширина которых выбирается в зависимости от ширины получаемых плёночных нитей.

Полипропиленовые ленточки, последовательно проходя через валки блока поддержки, печь ориентирования, горячие и холодные валки блоков вытягивания и закаливания, формируются в ППН и наматываются на металлические шпули (каждая нить в отдельности) в блоках намотки экструзионной линии. После съёма с экструзионной линии бобины с ППН доставляются на ручных тележках с помощью грузового лифта на ткацкий участок.

К блокам «3. Ткачество рукавной и плоской ППТ», «4. Ткачество ЛМ»

Полипропиленовую ткань (ППТ) и ленточные материалы (ЛМ) – стропу, тесьму, шпагат – изготавливают на ткацком участке.

ППТ, предназначенную для изготовления различных частей мягких контейнеров, вкладышей транспортных, мешков и других видов продукции завода, производят из ППН на 8-, 6- и 4 челночных круглоткацких станках производства Индии. Рукавную ППТ получают в результате переплетения нитей основы, перемещающихся вертикально, с нитями утка, перемещающимися горизонтально. Для этого шпулярники круглоткацких станков заправляются бобинами с нитями основы, а челноки станков заправляются бобинами с нитями утка (линейная плотность ППН основы и утка может быть различной). Количество прокидок уточных нитей на 10 см ткани, определяющее поверхностную плотность ППТ (г/м2), задаётся скоростью вращения вытягивающих валков. Полурукавная ППТ либо полотно ППТ производятся с помощью установленных на станках соответственно одно- либо двусторонних устройств для продольной резки ру-кавной ППТ.

Рукавная, полурукавная или полотно ППТ наматываются на намоточных устройствах круглоткацких станков в рулоны диаметром до 1200 мм (массой до 800 кг). Рулоны ППТ после взвешивания и оформления на них идентифицирующих ярлыков доставляются на ручных гидравлических тележках (штабелёрах) на участок раскроя ППТ и ЛМ.

ЛМ изготавливают на лентоткацких станках производства Индии, Турции. ЛМ образуется в результате переплетения нитей основы и нитей утка, совершающих возвратно-поступательные движения в различных плоскостях. Количество прокидок уточных нитей на 10 см ленты, определяющее линейную плотность ЛМ (г/м), регулируется с помощью механизма подачи нитей утка. ЛМ, уложенные в мешки или намотанные на бобины, после взвешивания и оформления на них идентифицирующих ярлыков до-ставляются на ручных гидравлических тележках на участок раскроя ППТ и ЛМ.

К блокам «5. Раскрой ППТ», «6. Раскрой ЛМ»

Раскрой ППТ и ЛМ (детали кроя) производят на терморежущих машинах производства Англии, Германии, Индии. Типовые варианты деталей кроя: корпус, верхняя панель, днище, загрузочный и разгрузочный рукава, боковые стенки, транспортировочные манжеты, стропы, тесьма и шпагат для завязки рукавов и др.

Детали кроя, уложенные на паллеты, доставляются на ручных гидравлических тележках с помощью грузового лифта на участок флексопечати или, если флексопечать не требуется, непосредственно на швейный участок.

К блоку «7. Флексопечать»

В соответствии с заданием клиента на корпуса продукции может быть нанесена их маркировка, логотипы, пиктограммы, реквизиты производителя груза и другая текстовая или графическая информация. Это осуществляется на произведённой в Тайване 5-цветной флексопечатной установке, размещённой на участке флексопечати. Для флексопечати используются специальные нитрокраски, обладающие высокой адгезией к полипропиленовой ткани и обеспечивающие достаточную устойчивость к истиранию.

После флексопечати детали кроя на ручных гидравлических тележках перевозят на швейный участок.

К блоку «8. Сборка (пошив) продукции»

Сборку продукции осуществляют на швейном участке с помощью специализированных швейных машин производства Германии, США, Японии, предназначенных для выполнения операций подготовки загрузочного и разгрузочного рукавов (обмётка, пришивание соответственно к верхней панели и днищу), пришивания строп к корпусу, сшивания корпуса с верхней панелью и днищем.

После сборки на швейном участке продукцию на ручных гидравлических тележках перевозят на участок упаковки.

К блокам «9. Горячий раскрой вкладышей», «10. Холодный раскрой вкладышей»

Раскрой полиэтиленовых вкладышей для мягких контейнеров и другой продукции производят на участке резки полиэтиленовой плёнки (ПЭП) из рулонов ПЭП, доставляемых со склада СМТО на паллетах с помощью погрузчика и грузового лифта. Раскрой вкладышей для контейнеров производят с помощью устройств автоматической и полуавтоматической резки ПЭП производства России, Тайваня, при этом:

- для вкладышей с донным швом (закрытый вкладыш) осуществляется термопайка шва с последующим отрезанием вкладыша автоматическим механическим ножом (горячий раскрой);

- для вкладышей без донного шва (открытый вкладыш) осуществляется только отрезание вкладыша автоматическим механическим ножом (холодный раскрой).

По форме входного отверстия вкладыши разделяются на прямые (ширина входного отверстия соответствует ширине рукава ПЭП) и с «бутылочным горлом» (ширина входного отверстия меньше ширины рукава ПЭП). Формирование «бутылочного горла» осуществляется на установке производства Украины, при этом пайка швов «бутылочного горла» осуществляется паяльными элементами, а вырезание его контура – термоножами установки.

После раскроя вкладыши на ручных гидравлических тележках перевозят на участок упаковки.

К блоку «11. Упаковка, прессование и складирование»

Упаковка (укомплектование продукции вкладышами из ПЭП) осуществляется на рабочих упаковочных столах со специальной оснасткой («троллеи»). Упакованная продукция складывается определённым для каждого её вида образом и перемещается на ручных тележках на участок прессования. Прессование продукции в кипы (до 50 шт. мягких контейнеров в кипу) или паллеты (до 300 шт. мягких контейнеров в паллету) осуществляется с помощью гидравлических упаковочных прессов производства Ин-дии. Кипы и паллеты, снабжённые необходимыми идентификационными средствами (маркировка, ярлыки, бирки), на гидравлических ручных тележках с помощью грузовых лифтов доставляются на склад СМТО для последующей отправки клиентам.